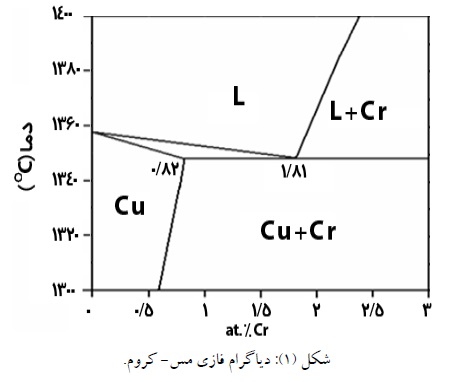

متن کامل پروفیل های ریل ایران، کروم را می توانید با کلیک بر روی عبارت ((پروفیل)) مشاهده نمایید.

بررسی نقش پروفیل های ریل ایران در سایش و رفتار چرخ هایی با پروفیل S1002 از طریق آنالیز اندرکنش پروفیل های نو

چکیده

سایش چرخ و ریل در وسایل نقلیه ریلی غیر قابل اجتناب است. پژوهشگران در طول سالهای گذشته تلاش های فراوانی برای کمینه سازی میزان سایش انجام دادند. یکی از پارامترهای مهم، هماهنگی پروفیل و مشخصات چرخ با پروفیل و مشخصات ریل است. در خطوط ریلی کشور سه نوع غالب پروفیل های ریل عبارتند از: U33-R50-UIC60 که با شیب زیر ریل 1/2 مورد استفاده قرار گرفتند. در این مقاله این سه نوع پروفیل ریل با پروفیل چرخ S1002 مورد استفاده در ناوگان ریلی ایران تحلیل شده اند.

تأثیر گیج ریل، تأثیر شیب ریل، نمودار قابلیت عبور از قوسها. نمودار ضریب معادل مخروطی و سطع مقطع تماس در حرکت جانبی چرخ و محور بررسی گردید. متأسفانه نتایج تحقیقات نشانگر عدم هماهنگی بین پروفیل چرخ و پروفیل ریل است. که تأثیر بسیاری بر روی سایش چرخ و ریل و رفتار ناوگان ریلی دارد. ریل U33 که از خطوط قدیمی است. با چرخ S1002 دارای مشخصه بهتری نسبت به دو خط دیگر بوده. ولی در عین حال دارای حساسیت بالاییی نسبت به تغییرات گیج و شیب ریل است. خطوط با ریل UIC60 بدترین شرایط را برای چرخ های S1002 اعمال می کنند. و لازم است با توجه به ریل موجود در کشور در تعیین نوع پروفیل ناوگان ریلی اندرکنش پروفیل ها در نظرگیری شود.

مقدمه

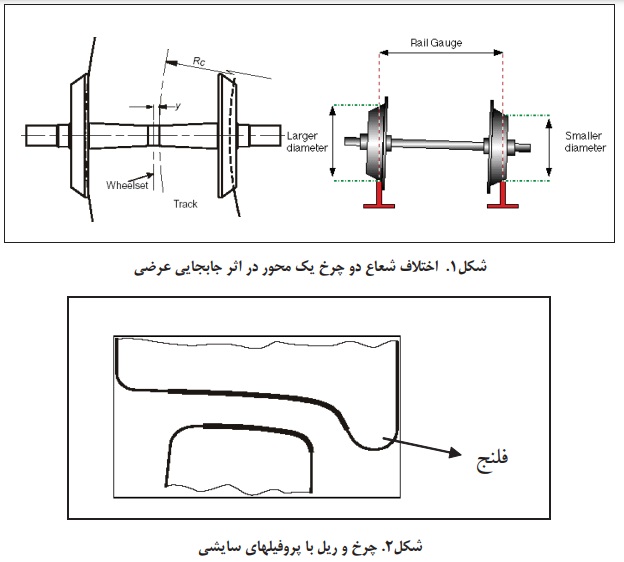

یکی از عوامل مهم تأثیرگذار بر روی رفتار سایشی و همچنین تعیین شرایط خروج از خط، پروفیل چرخ است. فناوری صنعت ریلی نشان داده است که استفاده از چرخ و محورهای یکپارچه. با توجه به بار محوری بین 10 تا 350 تن، بهترین انتخاب برای این صنعت است. چرخ و محور یکپارچه باعث می شود. تا مرکز هم دو چرخ محور دارای یک سرعت دورانی باشند. این امر به نوبه خود در عبور از قوس ها به دلیل اینکه یکی از چرخ ها مسیر بیشتری را بایستی طی کند. مشکل ساز خواوهد بود. برای اجتناب از این امر چرخ ها را به صورت مخروطی شکل طراحی کرده اند. تا با جابجایی عرضی چرخ در جهت نیروی گریز از مرکز، اختلاف شعاع لازم به دست آید.

پژوهش های بعدی نشان دادند که سطح مخروطی چرخ ها پس از اندکی سایش به یک شکل پایدار تبدیل می شود. که دارای عمر زیادی بوده و می تواند جایگزین چرخ های ساده مخروطی شود.

با بررسیهای مشابه بر روی ریل، برای سطح مقطع چرخ و ریل سطوح خاصی به عنوان پروفیل ارایه شده اند (شکل2).

پروفیل چرخ با شکل مخروطی، عاملی است که باعث می شود در طی یک مسیر، اگر جابجایی جانبی ناچیزی وجود داشته باشد. یک نیرو به سمت مرکز بر مجموعه چرخ و محور اعمال شود. که باعث برگشت مجموعه به مکان اولیه خود و جبران جابجایی می شود. همچنین اعمال این نیرو باعث سازگاری شعاعی بیشتر مجموعه چرخ و محور در منحنیها خواهد شد. طبعاً این سازگاری باعث افزایش غلتش و کاهش سر خوردگی و در نهایت، کاهش سایش چرخ و ریل می شود.

وجود فلنج چرخ در لبۀ داخلی مانع خروج از ریل می شود. در هر مورد، چه در قوسها و چه موارد دیگر، لقی بین چرخ و ریل نمی تواند از حد مشخصی بیشتر باشد. و این مقدار حد مناسبی است. که با استفاده از سازوکار مورد بیان، جابجایی های جانبی را در حد مطلوب محدود می کند.

پروفیل های ریل ایران

نقش هماهنگی پروفیل های چرخ و ریل را در سایش، در عواملی چون تأثیر مستقیم در سطح مقطع. تماس بین چرخ و ریل و در نتیجه تنشهای تماسی، تأثیر مستقیم بر جهت نیروها و در نتیجه مقدار آن. تأثیر مستقیم بر وسعت نقاط تماس بین چرخ و ریل و در نتیجه عمر خستگی چرخ و ریل. تأثیر مستقیم در ناپایداری جانبی چرخ و در نتیجه سایش ناشی از نوسانات جانبی و چرخشی (هانتینگ). و تأثیر مستقیم بر روی اختلاف شعاع بین چرخ چب و راست. و در نتیجه لغزش های نسبی بین چرخ و ریل در قوس ها و در انتها. تأثیر مستقیم بر روی تعداد نقاط تماس بین چرخ و ریل و جهش های موضعی بین این دو دانست.

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com